生産技術とは、製品を生産するプロセスにかかわる技術のことです。省略して「生技」ともよばれます。

製品技術・製造技術といったことばと比較するとわかりやすいですね。

製品技術・製造技術は、より良い製品を作るためにいかに製品を設計するか、どのような材料を使用するか、どのように加工し組み立てるかといった製品単体に着目した技術です。

これに対し、“生産技術”は、よりよい生産プロセスを生み出すための技術です。

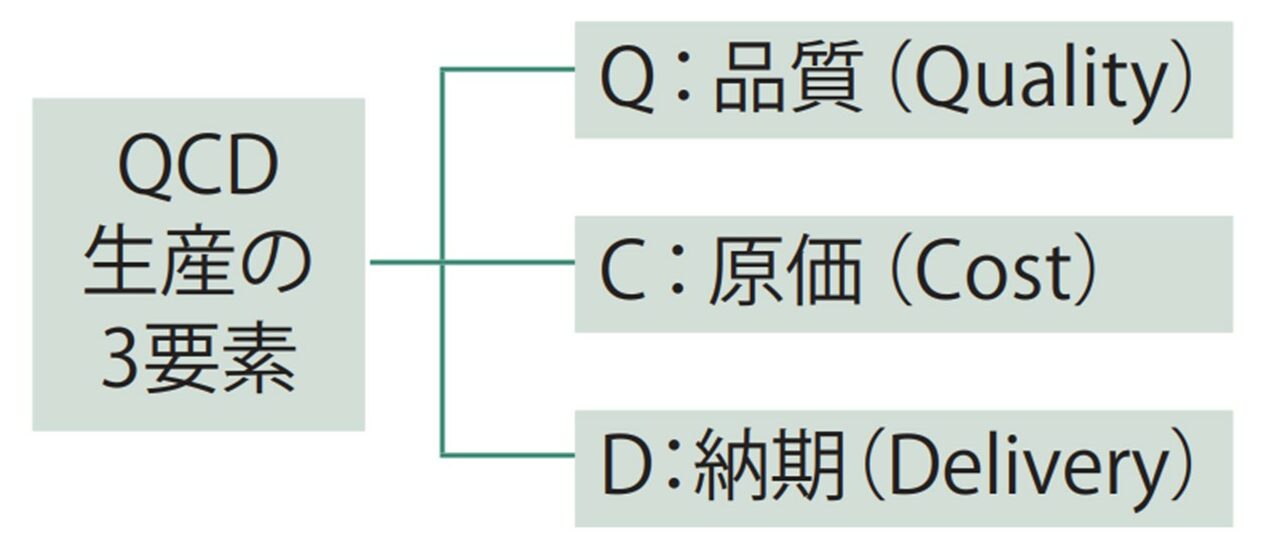

それでは、よりよい生産プロセスとはどのようなものでしょうか。製造業では、QCD管理が重要であるといわれます。Q(Quality:品 質 )、C(Cost: コスト)、D(Delivery:納期)の管理のことです。よりよい生産プロセスとは、このQCDがバランスよく管理された最適なプロセスのことです。

従って、生産技術とはQCDが最適化された最善のプロセスを生み出すための技術であると言えます。中でも特にコスト削減に注目して生産技術ということばが使用されることが多いです。

今回は製造業の縁の下の力持ち、生産技術の仕事について解説します。

JISの定義によりますと、“生産管理”とは「定められたQCD(Quality、Cost、Delivery)また は、人・物・金・情報を駆使し、需要予測・生産計画・生産実施・生産統制を行う手続きや活動」とされています。

一般的にものづくりの生産プロセスは、商品企画設計⇒生産立ち上げ⇒製造・加工⇒検査・出荷となりますが、“生産管理”はこれらの全プロセスにおけるQCD最適化のための管理ということができます。

“生産技術”はこの生産管理のために用いられる技術であるといえます。なお、このプロセスの中でも、製造・加工⇒検査・出荷という部分に着目した管理手法は工程管理といわれます。

生産技術は、QCDに着目した最適な生産プロセスを生み出すための技術ですが、中でもムダ・ムリ・ムラ(3ム)や7つのムダを排除することが重要であるといわれます。

7つのムダは、トヨタ生産方式で提唱されているものであり、①つくりすぎのムダ、②手持ちのムダ、③運搬のムダ、④加工そのもののムダ、⑤在庫のムダ、⑥動作のムダ、⑦不良をつくるムダを指します。いかにしてこのムダを発見し、解決するかが生産技術の根幹なのです。

トヨタ生産方式とは

「異常が発生したら機械がただちに停止して、不良品を造らない」という考え方(自働化)と、各工程が必要なものだけを、流れるように停滞なく生産する考え方(ジャスト・イン・タイム)の2つの考え方を柱として確立された生産方式。

<自働化>

1.<自働化>とは、通常の加工が完了したら、機械が安全に停止することと、万一、品質、設備に異常が起こった場合、機械が自ら異常を検知して止まり、不良品の発生を未然に防止することである。それにより、後工程には、良品だけが送られる。2.加工完了時に、自動で止まるのと、異常があれば機械が止まって<アンドン(異常表示盤)>で知らせるので、作業者は安心してほかの機械で仕事ができ、また、異常の原因追求と再発防止も容易である。その為、作業者が多くの機械を受け持つことができるため、生産性も上がり、異常を改善し続けることで、工程能力も向上する。

<ジャスト・イン・タイム>

1.注文を受けたら、なるべく早く生産ラインの先頭に生産指示を出す。

2.組立ラインは、どんな注文がきても造れるように、全ての種類の部品を少しずつ取りそろえておく。

3.組立ラインは、使用した部品を使用した分だけ、その部品を造る工程(前工程)に引き取りに行く。

4.前工程では、全ての種類の部品を少しずつ取りそろえておき、後工程に引取られた分だけ生産する。引用:トヨタ自動車HPより作成

コスト削減を行うためには、まずコストの構成要素を知る必要があります。まず、会社の利益(営業利益)は、売上から製造原価と営業費(販管費)を減じたものです。

生産技術が対象とするコストは、製造原価の部分になります。製造原価はさらに、製造直接費、製造間接費に分かれ、それぞれさらに材料費、労務費、経費に分けることができます。いかにこれらコストを削減するかが生産技術の課題となります。

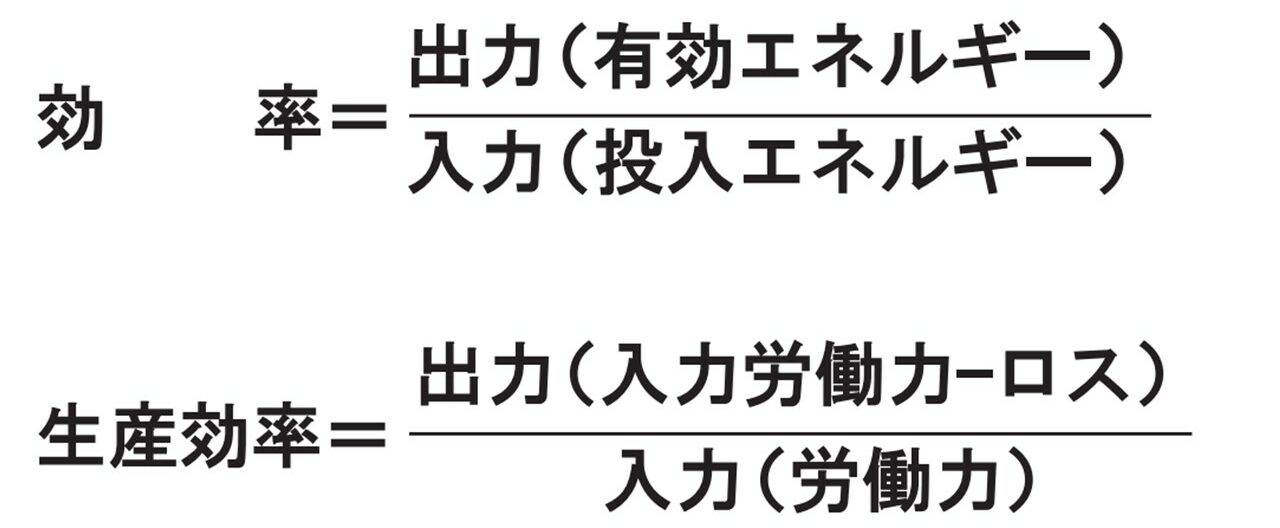

“生産性”とは、JISの定義によると「投入量に対する産出量との比」とあり、生産性=産出量(output)/投入量(input)の式で表すことができます。

よく耳にする“労働生産性”は、生産量(生産金額)/労働量(従業員数)で表され、どれだけ少ない人で最大の生産量をあげたかを分析します。

その他、分母に投入資本を置いて、どれだけ小さな資本で最大の生産量をあげたかを分析したり、分母に原材料使用量を置いて、どれだけ少ない原材料で最大の生産量をあげたかを分析したりします。また、すべての要素を分母に置く全要素生産性ということばも近年用いられています。

効率とは、JISの定義によると「目的のために有効に利用した量と、消費したすべての量とのエネルギー的面での比率」とあります。従って、“生産効率”は、製品を生産する際に、投入したすべてのエネルギーのうち、有効に利用されたものがどれくらいの割合かを示すものです。よって、この値が100%を超えることはないです。

“生産性”と“生産効率”は似た概念でありますが、異なるものであり、生産性は高いが生産効率が低いという場合も存在します。例えば、時間あたり非常に多くの製品が生産されていますが、中身を分析すると実は不良品の検査や対応にかなりの労力が割かれている、などという場合です。

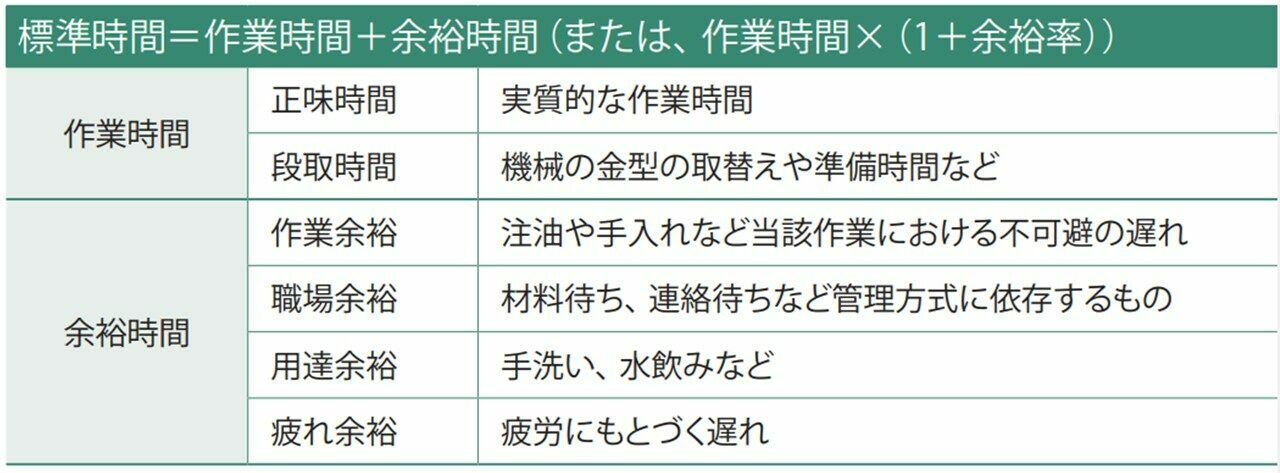

工程管理や作業管理を行う際に、「標準時間」という概念が重要となります。

標準時間とは一定の熟練度をもつ「標準的な作業者」が、決められた「標準の作業方法」と設備を用いて決められた「標準の作業条件」のもとで、既定された品質の製品を生産するために、通常の努力を払い一定の仕事をおこなう場合の作業時間に、適切な「余裕時間」を加えたものです。

標準時間を設定することにより、日々の作業時間を標準時間と比較することができます。これにより、標準時間とどの程度乖離があるのかを知り、その原因はなぜかを考え、カイゼンにつなげることが可能となります。

“稼動率”とは、JISの定義によると「人又は機械における就業時間若しくは利用可能時間に対する有効稼働時間との比率」とあります。一つの作業時間に対して、そのうちの何時間が生産に対して有効な作業時間であるかの比率を表しています。ただ、一般的な使用法として、分母となる1日の作業時間は標準の作業時間(定時)であるとし、繁忙期など定時を超えて作業する場合に「工場の稼動率125%」などと表現する場合もあります。

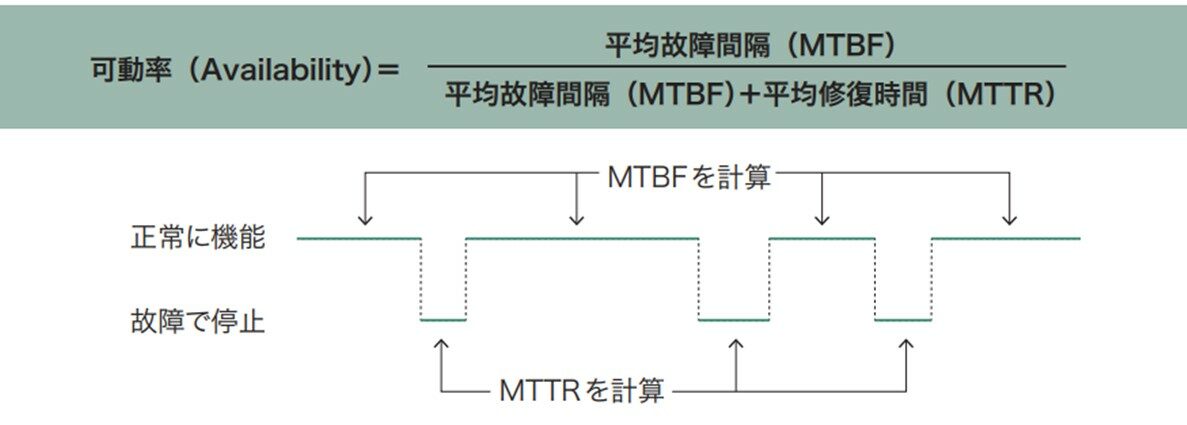

これに対し、“可動率”は「必要とされるときに設備が使用中又は運転可能である確率」とあります。故障で停止する時間が少なければ少なくなるほど可動率100%に近づきます。

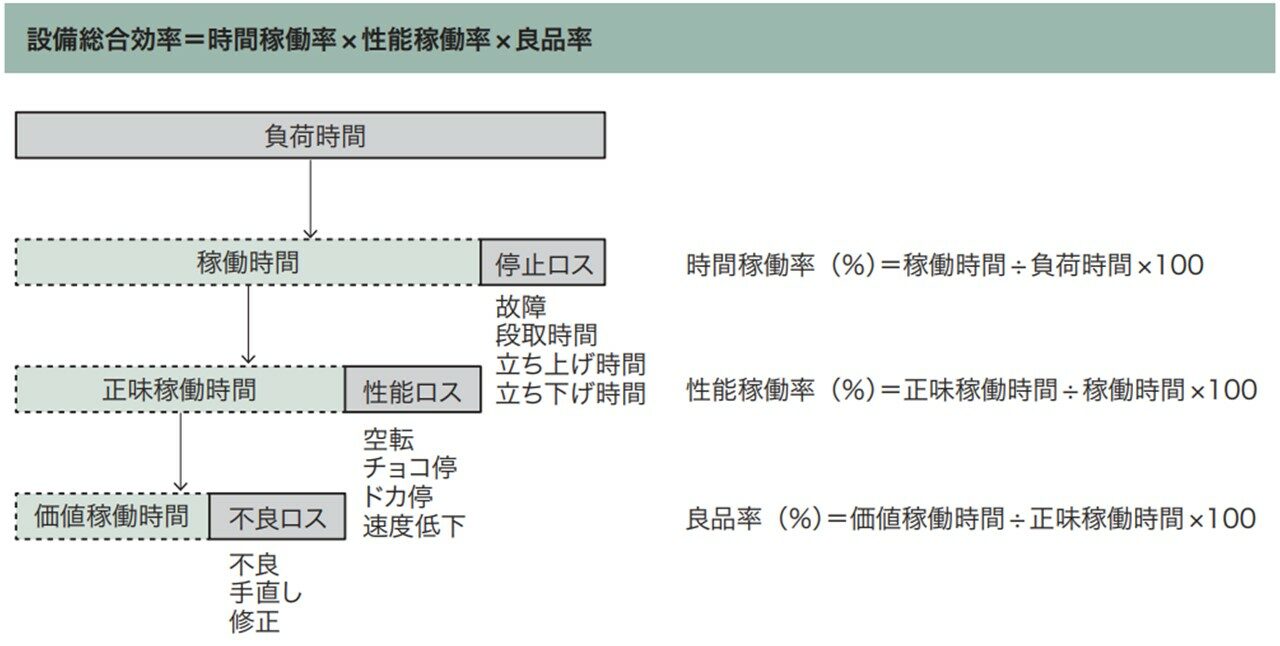

“設備総合効率”とは、生産システムに投入した生産設備を効率よく使っているかどうかを表す指標のことです。設備総合効率は、時間稼動率と性能稼動率および良品率を掛け合わせたものです。

設備総合効率を向上させるためには、停止ロス(故障、段取り時間、立ち上げ立ち下げ時間)、性能ロス(空転、チョコ停、速度低下)、不良ロス(不良手直し、修正)をいかに少なくするかがキーポイントとなります。

生産技術とは、製品を世に送り出すために、設計と製造の現場をつなぐ大切な仕事です。また量産開始後にも、生産現場の改善を通してコストダウンに貢献するなど、重要度の高い分野です。

生産現場では、予想のつかない出来事が次々と起こるため、原因の究明や波及効果を論理的に整理して、的確な対処ができる能力が求められます。

また、企画開発部門と生産現場の調整はもとより、生産ライン内での作業員間の相互連携、機械同士の連携、さらにはサプライヤーや運搬業者との連携などを円滑な生産に向けたあらゆる調整作業が生産技術者に託されています。