近年、工場の自動化によって産業用ロボット導入がますます進んでいます。

産業用ロボットを導入するメリットとしては、まず、

生産性の向上

人件費の節減(省人化)

製品の品質の安定化と向上

多品種への対応

省資源、省エネルギー

などがあります。

次に

労働環境の改善

安全確保

3K(危険、汚い、きつい)作業からの解放

があげられます。

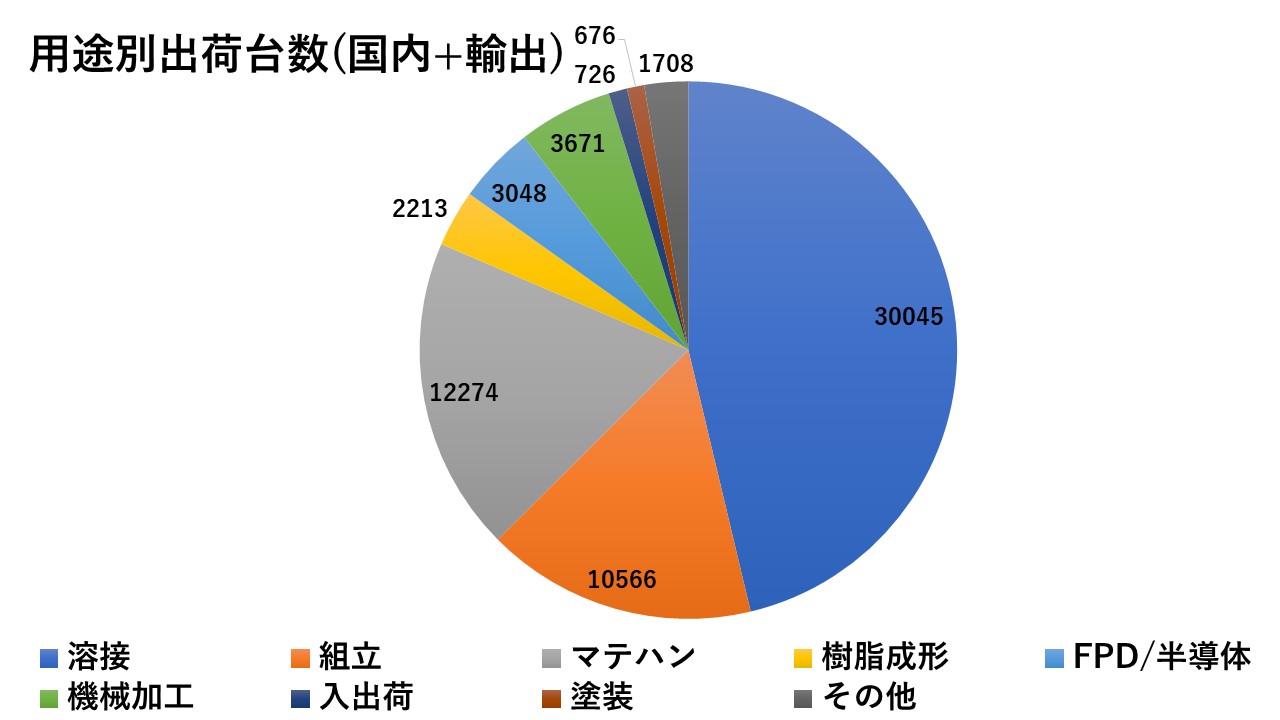

このようなメリットを踏まえて具体定期には実際にどのような作業をロボットにより自動化されているのでしょうか?

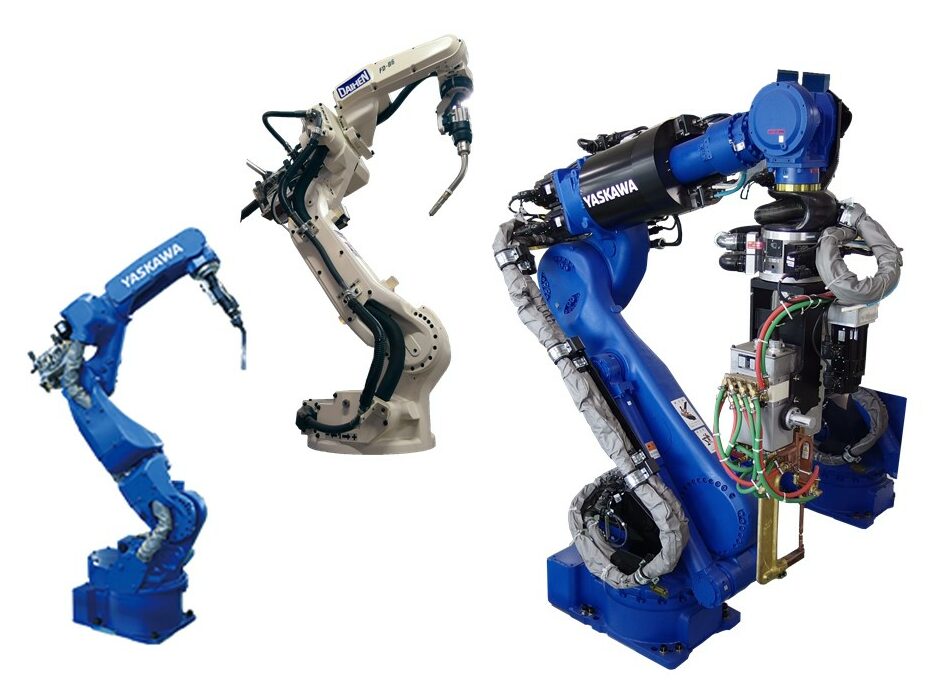

金属を溶かすことでつなぎ合わせる溶接作業は強い熱と光を発生させるため作業者にとって危険を伴う作業ですが、複雑な形状に金属を加工する方法として自動車製造や、造船、建築資材の製造工程では金属の溶接が必要となっています。

金属の溶接手法はスポット溶接やアーク溶接がありますが、ロボット先端にガンやトーチを取り付けることで人が直接熱や光に晒されることなく部品を溶接できるようになります。

ロボットのサイズはアーク溶接の場合10㎏可搬サイズ、スポット溶接の場合は先端に取り付けるガンが比較的重量のある物体の為100㎏可搬のものを使うことがあります。

また溶接用のロボットはガンの開閉や、トーチのスピード制御等溶接作業に特化した動作プログラムを持っています。

ロボットタイプ:垂直多関節(6軸ロボット)、直行ロボット

ロボットとハンドを組合せながら多様な自動化パターンをもつのが搬送作業です。

ロボットタイプ:垂直多関節、スカラ(水平多関節)、直行型、ウエハ搬送専用ロボット、双椀ロボット、パラレルリンクロボット

組立作業は部品動詞をロボットがセットして組付けていく作業のことを指します。

・組付け装置へのセット

・ネジ締め

・シール貼り

等がありますが一言で組立といっても取り付ける部品によって作業の性質が異なっています。部品を取り付けるという意味では部品をもって運ぶため搬送作業と同じくロボットにハンドを持たせた使い方をすることがしばしばあります。

またネジ締め作業などを行う場合はランナー等の装置をロボットが持ってネジ締め作業をさせることがあります。

対象ワークにロボットが触れて力を加えるという性質の作業が比較的多いためロボット側には力を調整する力学センサ―を持たせることがあります。またワークが固定しにくい形状のものであればビジョンカメラを組み合わせて対象の作業位置を認識させることもあります。

また対象が小型で複雑なものに対しては双椀型ロボットを使用することもあります。双腕型ロボットは両腕を使って人と同じように、速く、正確に製品を組み立てます。対象物の複雑化により今後多数の腕が同時に作業する可能性が考えられ、双椀ロボットにおいても期待がされています。

ロボットタイプ:垂直多関節、スカラ、直行、双椀

塗料を塗る、半固形の溶剤を部品に塗布するといった作業はワークの形状に合わせて複雑な作業経路を通るため3次元的に自由度が高い垂直多関節ロボットにより自動化されることが多いです。

塗装作業は溶材、粉じんが空間中に舞うことが多く人が作業するには過酷な環境なためロボット化による作業空間の隔離は作業者の安全確保に有効な手立てとなります。通常塗装ブース内にスプレーを持ったロボットが配置されます。塗装環境はロボットのような精密機械にとっても過酷な環境なため防塵、防爆仕様になっている専用品がメーカーから販売されています。

また塗布作業は精密な動作を繰り返す作業になるため、疲れることがないロボットの正確さが活かされます。ディスペンサーノズルという専用工具を持たせることで溶剤を塗るスピードを調整することが可能です。

これらの作業は精密な上にワーク表面の複雑な形状に対応する必要が高いためティーチングプログラムは複雑で膨大な経路をたどる場合があります。このためティーチングの簡略化と効率化を目指して経路の自動生成プログラムの開発が近年進められており、MIRAI-LABでも自動経路生成を活用した自動化案件を扱うようになっております。

ロボットタイプ:垂直多関節

加工および研磨作業はワークにドリルで穴をあけたり、ワーク表面を削ったりする作業です。この作業を自動化する場合はロボットの先端にドリル、回転工具、カッター等を取り付けてワークに直接作業をさせます。

これらの作業の特徴としては工具からの振動および抵抗があるということです。振動や抵抗が先端に加わってもロボットが正確な作業を続けるためには先端に振動を吸収する機構をつけたり力学センサーを付けて作業を補正したりといった対策が必要です。

ロボットタイプ:垂直多関節、直行

以上で説明してきたように分野や業種によって導入するロボットの種類は変わってきますが、自動化の対象作業は主にロボットの得意とする2つの性質を使い分けることで達成されています。それは「位置決め機能」と「経路制御機能」です。このどちらも正確に動作を繰り返すことができるロボットの特性が活かされています。自動化を検討する際には対象の作業に対して、ロボットの性質として活用できる点が何なのかを意識すると自動化のイメージがしやすくなります。

ロボットの機能と適用工程・分野

現在実用化されている産業用ロボットの多くが多関節型ロボットであり、ティーチングペンダントと呼ばれる装置で操作をします。

関連記事:【ロボットスクール】ティーチングペンダントの機能と教示について。

MIRAI-LABでは、経験豊富なティーチングマンが在籍し、各ロボットメーカー(KAWASAKI・FANUC・YASKAWA・NACHI・Panasonic等)のスペシャリストがお客様の要望に合わせ、かつロボットにとって最適な動作を構築致します。

ティーチングの依頼受付中です!お役に立てるので一度お問合せくださいね!

お問合せ