工場の生産性向上を目的にロボットを活用した生産設備が多く導入されています。導入までには従来作業の分析・実現性検証(技術・品質)・投資効果を判断し、装置設計・部品製造・組立て・配線・調整を経て生産設備として稼動します。稼動後は部品の製造が終了するまで長期的に動き続けます。

産業用ロボットは車両や一般の機械設備と同様長期間稼働することにより各構成部品が経年劣化し当初の機能が維持できなくなったり故障に繋がります。このようなトラブルを未然に防止し安定稼働のために定期的に消耗部品の交換や予防メンテナンスが必要です。具体的には人間の健康診断に相当する定期的な点検を実施することが重要です。

稼働中のロボットには人が近づくことができないため、部品の劣化や寿命など故障要因を見つけることは非常に難しいです。突発的な故障によってロボットが停止し生産できなくなる場合が起きますが、故障内容によっては事前に検知することも可能です。日頃からロボット状態を把握し、必要なタイミングで必要な事前措置をとって生産を安定化させるのがアフターサービスの基本となります。

アフターサービス期間は稼動開始からリニューアルまたは設備撤去までの長期間となります。オペレータや設備保全担当者、メーカー側担当者が変更になる場合も多く、サービスの引継ぎ事項が曖昧になったり技術レベルが変動することで、サービスの品質にも影響を及ぼすので、長期的な保全計画を作っておく必要があります。

1.日常点検

生産開始前や生産終了時に異常履歴で異常が発生していないか、ガタや異音が出ていないかなど目視レベルで確認します。

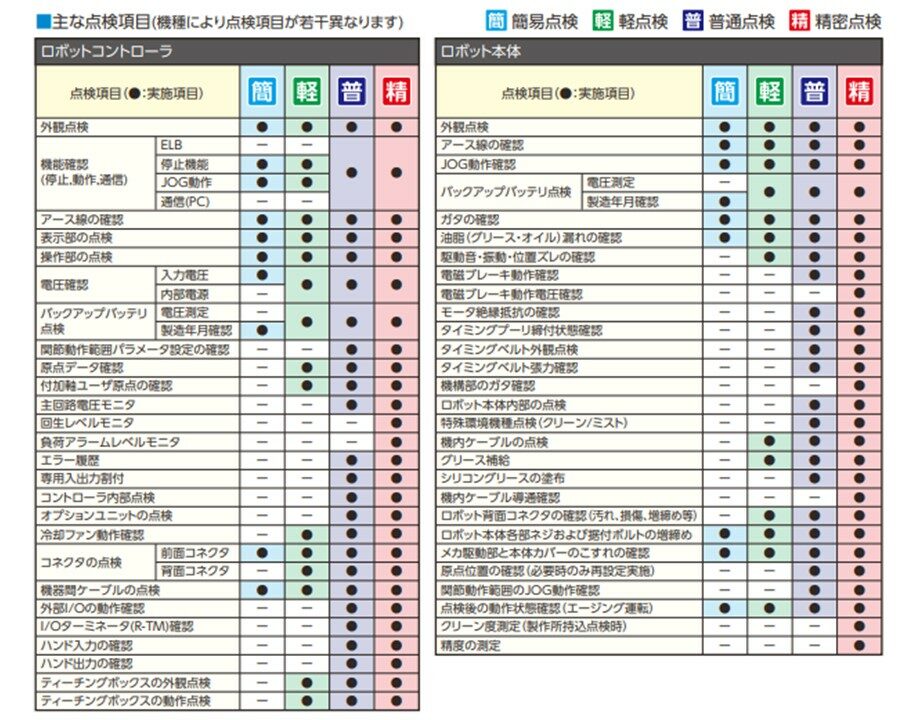

2.定期点検

1年または所定時間稼動時にロボット内部の状態を点検します。点検結果をもとに部品交換を実施します。

3.予防的部品交換

明らかに故障の影響がでる部品については、長期生産停止期間や定改修期間に計画的に部品を交換することで、生産を安定化させます。

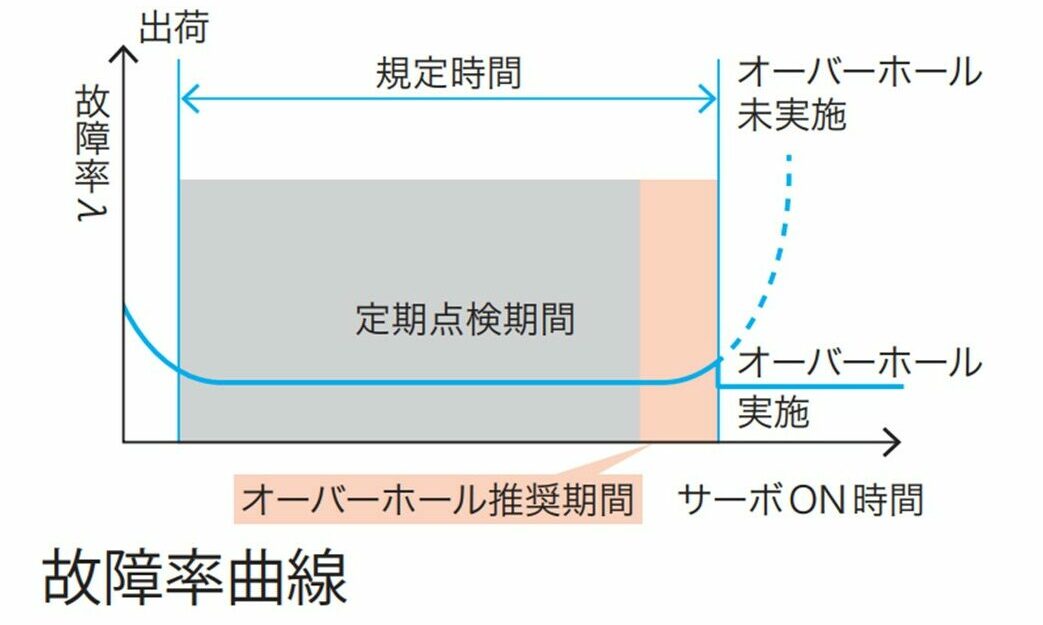

4.オーバーホール

長期間の稼動により複数の部品に劣化や磨耗が見られる場合は、主要部品を一度に交換することで、ロボットを最適な状態に戻します。オーバーホール時期は使用条件によって決定します。

5.オンコール修理

稼働中にロボットが故障した場合は緊急(オンコール)修理となります。人による代替え措置や生産調整が必要になる場合があります。予備部品の在庫や使用者と最寄りのアフターサービス拠点との日頃の情報交換が大切です。

6.メーカ持込み修理

故障ロボットの代替機(在庫機・遊休機)がある場合は、生産を優先させるため正常なロボットに載せ替えを行います。故障ロボットについてはメーカに持込み、一定期間中に修理の上使用者に返却されます。

使用者は修理済みロボットを在庫機とするか、生産停止のタイミングで元に戻します。複数の同じタイプのロボットを使用している場合や生産停止を極力無くす場合はこの方法をとります。

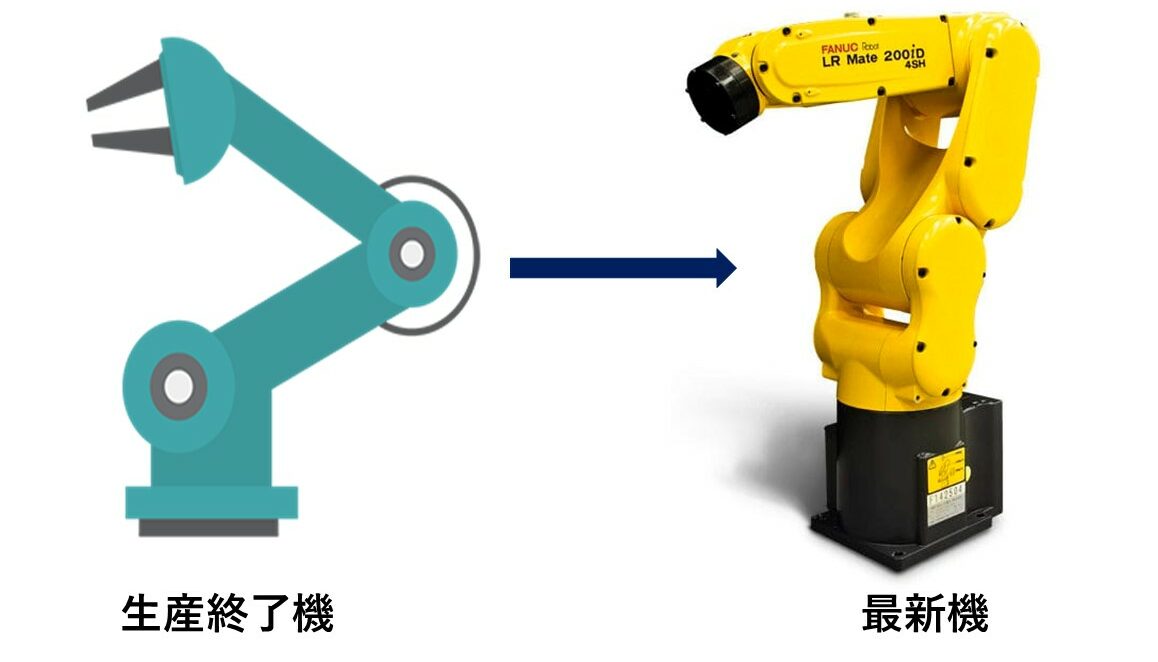

7.リニューアル(ロボット更新)

長期間使用したロボットを新しいロボットに切り替えることで、生産性(処理能力・精度)の向上や機能拡張性(外部機器との接続拡張・IoT化)の向上ができます。

上記以外にも定期的なグリスアップや清掃作業などを行うことで、ロボットを安定して稼動させることができます。

ロボット更新にあたってはこちらもご覧ください

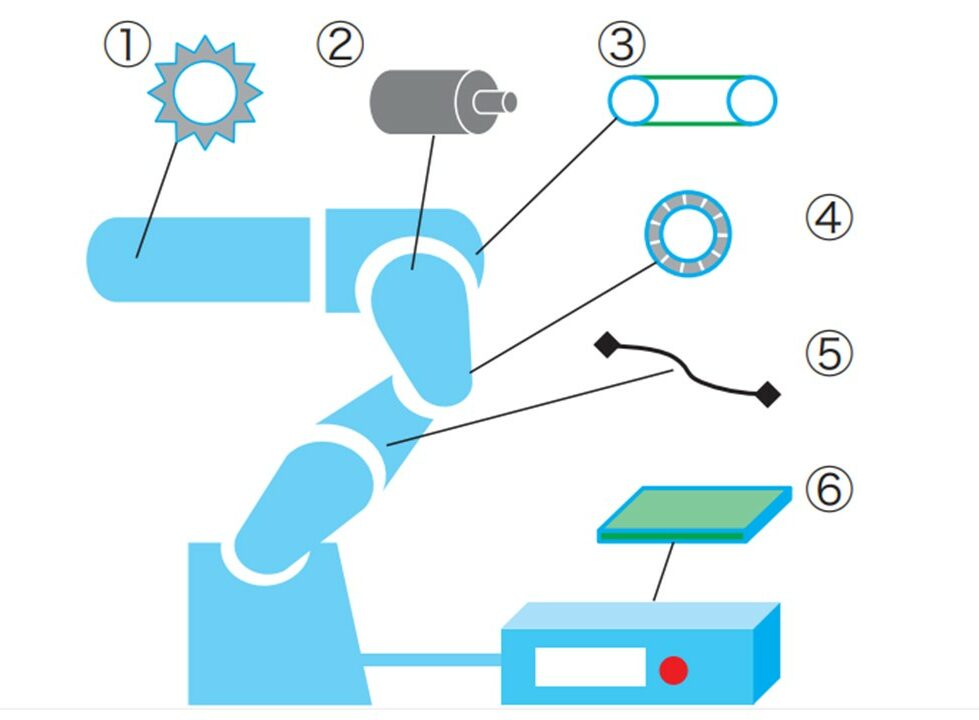

ロボット主要部品

主要部品は駆動源・駆動伝達部品・配線・制御機器となります。この中で常に動いている駆動源や駆動伝達部品の故障の発生頻度が高くなります。

1.技術者の育成

基礎教育・安全教育による知識習得や技能教育による技術力向上を行い、サービス技術者の育成を行います。

労働安全衛生法第28条第1項

厚生労働省は労働安全衛生法第28条第1項にて、危険防止の措置、作業行動から生ずる労働災害の防止の措置を講じるよう定めています。事業者が産業用ロボットを運用するうえで、メンテナンスの必要性が記載されている法律です。

産業用ロボットも同様です。毎日長時間稼動するため、始業前や始業後の点検や法定点検を毎日実施する必要があります。

ある自動車のライン工場では、作業員の2交代や3交代勤務体制を採用しています。その工場で稼働している産業用ロボットは、労働者の交代のたびに改めて点検が行われているそうです。それによって破損や劣化を未然に防ぎ、問題が発生する前に部品を交換するなどの体制が整っています。その結果、産業用ロボットの長時間稼働が可能となっているのです。

産業用ロボットの使用等の安全基準に関する技術上の指針5 定期検査等

上記は労働安全衛生法にもとづき、産業用ロボットを利用する際の安全基準について定めた法律です。作業を開始する前に点検することや、定期的な検査によって異常がないかを確認することが記載されています。ロボットを使用する事業者にとって安全基準を満たすことは、作業員の命を守ることと同じであり、さらに事故発生による損失の回避にもつながるのです。

MIRAI LABではロボットメンテナンスの依頼を受け付けております。

メンテナンスを正しく行えば、産業用ロボットは長い期間稼働し、工場に利益をもたらしてくれます。事故リスクを最小限に抑え、産業用ロボットの効果を最大化させるために、メンテナンスを怠らないようしましょう。

メンテナンスについてのお問い合わせはこちらから。